Motores de combustión interna

José Flavio Millán Salgado

INTRODUCCIÓN

Los motores térmicos son máquinas

que tienen por objeto transformar energía calorífica en energía mecánica

directamente utilizable. La energía calorífica puede provenir de diversas fuentes

primarias; combustibles, energía eléctrica, energía atómica; pero en el estudio

de los motores endotérmicos (combustión interna), es obtenida de la combustión

de combustible líquido o más raramente gaseosos.

Se conoce como motores de combustión

interna o endotérmicas alternativos a cualquier tipo de maquina mecánica

directamente utilizable. La energía térmica

transformada es proveniente de una combustión que se lleva a cabo en su

interior, la cual es producida por el fluido activo, o bien, la mezcla de

combustible, ya sea gaseosos, líquidos, con el comburente o aire. El movimiento

de los elementos y componente de los motores endotérmicos alternativos se

efectúa siempre a partir del efecto producido por su fluido activo, en este

caso el movimiento se origina a partir de la reacción química violenta.

En esta unidad se estudiaran al motor Otto ,Diesel, de propulsión a chorro , turbinas de gas y los equipos auxiliares correspondientes.

Desarrollo

CLASIFICACIÓN DE LOS MOTORES DE COMBUSTIÓN

Una forma muy general de

clasificar los motores se hace partiendo del tipo de combustible que utilizan,

debido a que esto establece diferencias muy importantes entre ellos como

veremos mas adelante:

1.- Motores de gasolina (también

llamados motores Otto).

2.- Motores Diesel.

Si hacemos una síntesis del

trabajo de los dos tipos de motores podemos decir que en un motor de gasolina

se introduce dentro de una cámara de combustión cerrada cuyo fondo es el pistón

una mezcla de aire y combustible, que luego se inflama con el uso de una

chispa, en una suerte de explosión controlada que hace aumentar la presión y la

temperatura dentro de la cámara, esta presión empuja el pistón, el que a su vez

transmite la fuerza al cigüeñal a través de la biela como hemos visto. Para el

caso del motor Diesel el funcionamiento es muy similar, pero a la cámara de

combustión solo entra aire, y luego, en ella, se inyecta el combustible

finamente pulverizado, el que se inflama espontáneamente y produce el aumento

de presión que da la pie al movimiento del cigüeñal.

Como desde el punto de vista

constructivo-funcional ambos motores son de estructura básica similar, en este

portal utilizaremos el motor de gasolina como patrón de descripción, para

luego, tratar de forma separada el motor Diesel a fin de comprender sus

diferencias y particularidades.

Cabe destacar que la eficiencia

de los motores es bastante baja, solo el 15-25% de la energía térmica del

combustible puede ser utilizable en el eje de salida, el resto se pierde, en

forma de calor transferido a las paredes de la cámara, en los gases de escape,

que aun calientes se vierten al exterior, en pérdidas internas por rozamiento y

en el movimiento de las partes necesarias como los líquidos de lubricación o de

enfriamiento. La eficiencia de los motores Diesel es un tanto mayor que los de

gasolina.

Como ya se dijo, la

transformación de la energía se basa en el movimiento del mecanismo

pistón-biela-manivela que convierte la traslación reciprocante del pistón en

movimiento de rotación del árbol de salida para proporcionar fuerza. Durante el

trabajo de este mecanismo se pueden diferenciar varias etapas que se ha

convenido en llamar ciclos o tiempos y que conoceremos con algo de detalle mas

adelante, pues bien, en la práctica esto proporciona otra vía importante y muy

general de clasificación:

1.- Motores de dos tiempos.

2.- Motores de cuatro tiempos.

Motor OTTO

Es el ciclo ideal para las

maquinas reciprocaste de encendido por chispa. Recibe ese nombre en honor a

Nikolaus A. Otto, quien en Alemania en el año de 1876, contribuyo una exitosa

máquina de cuatro tiempos utilizando el ciclo propuesto por el francés Beau de

Rochas en 1862.

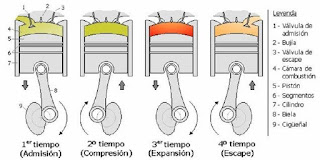

En la mayoría de las máquinas de

encendido por chispa el émbolo ejecuta cuatro tiempos completos (dos ciclos

mecánicos) dentro del cilindro, y el cigüeñal completa dos revoluciones por

cada ciclo termodinámico. Estas máquinas son llamadas máquinas de combustión

interna de cuatro tiempos.

Inicial mente tanto la válvula de

admisión como la de escape están cerradas y el émbolos encuentra en su posición

más baja (PMI). Durante la carrera de compresión, el émbolo se mueve hacia

arriba y comprime mezcla del aire y combustible. Un poco antes de que el émbolo

alcance su posición más alta (PMS), la bujía produce una chispa y la mezcla se

enciende, como lo cual aunque la presión y la temperatura del sistema.

Los gases de alta presión

impulsan al émbolo hacia abajo, el cual a ser vez obliga a rotar al

cigüeñal, lo que produce una salida de

trabajo útil durante la carrera de expansión o carrera de potencia.

Admisión (1). El pistón desciende

con la válvula de admisión abierta, aumentando la cantidad de mezcla (aire y

combustible) en la cámara. (Expansión a presión constante puesto que al estar

la válvula abierta la presión es igual a la exterior). E-A.

Compresión (2). El pistón

asciende comprimiendo la mezcla, ambas válvulas permanecen cerradas

(Comprensión adiabática). A-B.

Combustión. Con el pistón en el

punto muerto superior, salta la chispa de la bujía, que inicia la combustión de

la mezcla a volumen prácticamente constante (ya que al pistón no le ha dado

tiempo a bajar). B-C.

Expansión (3). Debido a la

combustión se produce un ascenso brusco de temperatura que empuja al pistón

hacia abajo, realizando trabajo sobre él, las válvulas continúan cerradas.

(Expansión adiabática). C-D.

Escape (4). Se abre la válvula de

escape y el gas sale al exterior, empujado por el pistón a una temperatura

mayor que la inicial, siendo sustituido por la misma cantidad de mezcla fría en

la siguiente admisión. El sistema es realmente abierto, pues intercambia masa

con el exterior. No obstante, dado que la cantidad de aire que sale y la que

entra es la misma podemos, desde el punto de vista del balance energético,

suponer que es el mismo aire, que se ha enfriado. Este enfriamiento ocurre en

dos fases. Cuando el pistón se encuentra en el punto muerto inferior, el

volumen permanece aproximadamente constante D-A.

Cuando el pistón empuja el aire

hacia el exterior, con la válvula abierta, A-E, cerrando el ciclo.

Motor DIESEL

Es un ciclo ideal para las

máquinas reciprocas ECOM. EL motor ECOM por primeras vez, fue propuesto por

Rudolph Diesel en el año de 1890, es muy similar al motor ECH estudiado; la

diferencia principal está en el método de inicio de la combustión, en los

motores de ensendido por chispa la mezcla de air y combustible se comprime

hasta una temperatura inferior a la temperatura, sin embargo, los motores Diesel

operan con relaciones de compresión mucho más altas, por lo que suele ser más

eficiente que los motores de encendido de chispa.

Los motores Diesel también queman

el combustible de manera más completa, ya que usualmente operan a menores

revoluciones de masa de aire y combustible es mucho mayor que en los motores de

encendido por chispas las eficiencia térmica de los motores Diesel varia

aproximadamente entre 35 y 40 por ciento.

La mayor eficiencia y al menor

costo de combustible de los motores diesel los convierte en la opción más indicada

para aplicaciones que requieren cantidades relativamente grandes de potencia

como los motores de locomotoras, las unidades de generación de electricidad de

emergencia, camiones pesados, etc.

Ciclo diesel similar al ciclo de Otto

SISTEMAS AUXILIARES

SISTEMAS DE ENCENDIDO

La

finalidad del sistema de encendido es encender la mezcla comprimida de aire y

combustible de las cámaras de combustión del motor. Esto debe ocurrir en

momento correcto para que se inicie la combustión, el sistema de encendido entrega

una chispa eléctrica que salta un espacio en los extremos dé los electrodos de

las bujías, que sobresalen dentro de las cámaras de combustión.

Tipos de sistemas de encendido•

Encendido convencional (por ruptor).• Encendido electrónico por descarga decondensador.•

El encendido electrónico sin contactos tambiénllamado "encendido

transistorizado"• El sistema de encendido DIS (Direct IgnitionSystem)

SISTEMA DE INYECCIÓN

El sistema de carburación, ha

sido durante años el sistema por excelencia en los motores de gasolina. Se

trata de un sistema mecánico que no requiere la gestión de una centralita, pues

prepara la mezcla de aire-combustible en la propia admisión. Cuando entra el

aire en la admisión y cruza el sistema de carburación, funciona del mismo modo

que un pulverizador de pintura. Cuanto más aire entra, mayor es la fuerza que

empuja el combustible. Es un sistema antiguo pero que, en el fondo, nunca

falla. Aunque no es nada eficiente.

La carburación se vio superada

por el sistema actual por excelencia, la inyección de combustible. Un sistema

que inyecta el combustible directamente en la cámara de combustión, o en el

caso de la mayoría de los diésel, en la precámara de combustión (ubicada en la

culata).

Por cierto. Los sistemas de

carburación tan solo se usaban con los motores de gasolina. En los diésel no se

pueden usar, porque no pueden funcionar con el flujo de combustible en la

admisión. Por lo que utilizan un sistema de inyección, desarrollando el flujo

en la precámara, de tal manera que, cuando entre el diésel en la zona, pueda

llevar a cabo su trabajo.

SISTEMA DE LUBRICACION

La función del sistema de

lubricación es evitar el desgaste de las piezas del motor, creando una capa de

lubricante entre las piezas, que están siempre rozando. El lubricante suele ser

recogido (y almacenado) en el Carter inferior (pieza que cierra el motor por

abajo). El lubricante y su viscosidad pueden influir mucho en el rendimiento de

un motor, además, existen varios sistemas para su distribución.

Los aceites empleados para la

lubricación de los motores pueden ser tanto minerales, como sintéticos. Las

principales condiciones o propiedades del aceite usado para el engrase de

motores son: resistencia al calor, resistencia a las altas presiones,

anticorrosiva, antioxidante y detergente.

La presión a la que circula el

aceite, desde la salida de la bomba hasta que llegue a los puntos de engrase.

Esta presión debe ser la correcta para que el aceite llegue a los puntos a engrasar,

no conviene que sea excesiva, ya que aparte de ser un gasto innecesario

llegaría a producir depósitos carbonosos en los cilindros y las válvulas.

Los filtros de aceite se instalan

para evitar que el lubricante se deteriore prematuramente a causa de las

impurezas. Además, suelen mejorar la refrigeración del flujo de aceite. Hay que

distinguir entre filtros del circuito principal y del circuito secundario.

Normalmente se montan filtros de circuito principal porque así todo el caudal

impulsado pasa a presión por el filtro antes de llegar a los puntos de

lubricación y se eliminan previamente las impurezas.

SISTEMA DE ENFRIAMIENTO

Es el encargado de mantener el

motor en la temperatura adecuada para su optimo funcionamiento capas de

mantener al motor a temperatura constante.

BOMBA DE AGUA: Hace circular el

liquido refrigerante, y debe garantizar el flujo correcto a cada punto.

TERMOSTATO: es el encargado de

hacer circular el refrigerante al radiador cuando esta a una temperatura alta.

RADIADOR: es un componente del

auto que usa aire y liquido para reducir las altas temperaturas que se generan

en el motor debido a la combusto.

VENTILADOR: es un aparato

giratorio que al elevase la temperatura del refrigerante se acciona para forzar

una corriente de aire a través del

radiador disminuyendo la temperatura.

TAPÓN DE SEGURIDAD: en vez de un

tubo de desagüe al aire libre, y de colocar un simple tapón con válvula para

refrigerar a presión, se combinan ambos.

MANGUERAS: son conductores de

gomas que unen el bloque del motor con el radiador y donde circula el agua o

refrigerador.

MOTOR PROPULSIÓN A CHORRO

La propulsión a chorro tiene como

principio básico la presurización de un recipiente el cual contiene algún

elemento llamado masa reactiva, misma que reacciona a la impresión o aplicación

de energía. El motor "Jet" trabaja con los mismos principios que el

cohete: el aire entra por la parte delantera del motor y es quemado con

parafina. El gas que se forma se expande rápidamente y es impulsado fuera por

detrás de los motores en un chorro que impulsa el avión hacia adelante con gran

fuerza.

MOTOR DE REACCIÓN

Los motores de reacción son

aquellos tipos de motores en los que la propulsión se realiza mediante la

reacción de una masa de gases, procedentes de unas cámaras de combustión, que

salen al exterior en sentido contrario a la marcha del avión animados de una

gran velocidad. Toda clase de propulsión que podamos imaginar ha de realizarse

por reacción, es decir, como aplicación del teorema fundamental de la

conservación de la cantidad de movimiento.

La diferencia fundamental entre

un grupo moto-propulsor ordinario, con motor de cilindros y hélice, y un motor

de reacción, es que, en el primero, los gases procedentes de la combustión

tienen como misión mover un mecanismo propulsor (hélice), y éste, a su vez,

lanzando hacia atrás una masa de aire, produce la necesaria reacción para el

movimiento de avance; mientras que en los motores de reacción, los gases,

procedentes de las cámaras de combustión, son lanzados al exterior, provocando

ellos mismos la reacción o tracción de avance.

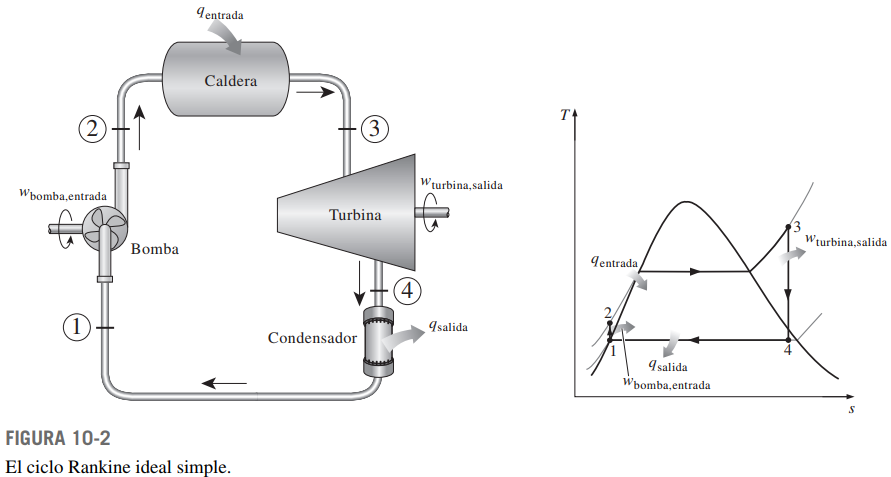

TURBINA DE GAS

Una turbina de gas es un motor

térmico rotativo de combustión interna, donde a partir de la energía aportada

por un combustible se produce energía mecánica y se genera una importante

cantidad de calor en forma de gases calientes y con un alto porcentaje de

oxígeno.

l principio de operación en una

turbina de gas obedece al siguiente esquema: el aire entra al compresor donde

se incrementa su presión y temperatura, posteriormente se mezcla con el

combustible y ocurre la combustión.

Los gases calientes se expanden

hasta presión atmosférica y producen trabajo en la turbina.

El compresor opera con una parte

de la energía que desarrolla la turbina (aproximadamente un 65%), y la energía

restante, es la energía mecánica disponible en el eje de la turbina.

Un generador eléctrico se conecta

al eje de la turbina y produce electricidad. El calor de los gases de

combustión se recupera mediante calderas recuperadoras de calor, HRSG.

La combustión se lleva a cabo con

un alto exceso de aire, por lo que los gases de escape a la salida de la cámara

de combustión, con una alta temperatura, poseen altas concentraciones de

oxígeno (hasta un 16%). La alta temperatura del ciclo se registra en este punto

(la salida de la cámara de combustión), a mayor temperatura mayor la eficiencia

del ciclo y con la tecnología disponible hasta el momento se pueden lograr

temperaturas de hasta 1300 ºC. Posteriormente, después de expandirse, los gases

de escape abandonan la turbina a una temperatura entre 450 y 600 ºC.

Se debe poner especial atención

al hecho de que los álabes de la turbina, en el ciclo abierto, se exponen

directamente a los gases de escape por lo que los productos de combustión no

deben contener constituyentes que causen corrosión.

A medida que la tecnología avance

permitirá una mayor temperatura a la entrada de la turbina, con una relación de

presión también mayor. Mayor temperatura y relación de presión resultará en una

mayor eficiencia y potencia.

Así la tendencia general en las

turbinas de gas es avanzar en una combinación de alta temperatura y presión.

Aunque estos avances aumentan los costes de fabricación de la máquina, el alto

valor, en términos de una mayor potencia y alta eficiencia, proporcionará

beneficios económicos netos.

Las características de operación

de las turbinas de gas dependen de las condiciones del aire ambiental, la

calidad del combustible, el suministro de agua de enfriamiento, la inyección de

agua y la altitud principalmente.

El consumo de combustible puede

disminuir precalentando el aire comprimido con el calor de los gases de escape

de la turbina usando un recuperador o un regenerador, el trabajo de compresión

puede reducirse y la potencia aumentar con el uso de interenfriamiento y

preenfriamiento, y los gases de escape utilizarse en un HRSG para producir

vapor y generar trabajo en un ciclo combinado.

RENDIMIENTO Y POTENCIA

Parece importante empezar

definiendo el concepto de eficiencia o rendimiento que vamos a utilizar

indistintamente a lo largo de todo el artículo. Así pues, entendemos el

rendimiento de un motor como el trabajo realizado por cada unidad de energía

consumida.

Si el trabajo realizado por el

motor (generación de movimiento) fuese igual a la energía química del

combustible utilizado para producirlo, la eficiencia de ese supuesto motor

sería de un 100% (eficiencia perfecta).

Obviamente, ningún proceso puede

tener una eficiencia superior al 100% porque eso sería tanto como decir que se

estaría creando energía nueva. El primer principio de la termodinámica

(conservación de la energía) niega esta posibilidad.

Por otro lado, cuando el trabajo

realizado es menor que la energía consumida, la pérdida o diferencia entre

ambos valores se transforma en calor, que podemos considerar como energía

inútil y por lo tanto perdida.

CONCLUSIÓN

Los procesos termodinámicos de

los motores de combustión interna por lo general constan de procesos

isotérmicos o adiabáticos, es importante conocer de que constan los procesos de

intercambio de calor y su funcionamiento mecánico así como los diferentes usos

que se le da a cada tipo de motor para conocer sus eficiencias, sus ventajas y

desventajas, y de esa manera mejorar los mantenimientos de cada uno .El ciclo

de otto y el ciclo Diesel solo se diferencian por su forma de encendido y admisión

que en el otto es por chispa y el diesel es por compresión de aire y

combustible las turbinas de propulsión son utilizadas comúnmente en los aviones

y las turbinas de gas en algunas centrales termoeléctricas. El ciclo Diesel es

para funciones donde se requiere de mayor potencia y el ciclo Otto donde se

requiere aceleración.

REFERENCIAS

YUNUS A. CENGEL, MICHAEL A.

BOLES.(2015) TERMODINÁMICA, MÉXICO. D. F. MC GRAW HILL

GIOCOSA DANTE. (1979) MOTORES DE

COMBUSTIÓN INTERNA, MÉXICO. CECSA.

Leonidez,Mateo(2011) 17 de

diciembre del 2011

Nilson GR,(2013)Motor de propulsión

a chorro 13 de sep de 2015

Energisa, (2011)Turbinas de gas

Diariomotors,(2017)Eficiencia

termica. 22 de septiembre 2017

Comentarios

Publicar un comentario